Odlewanie metali jest kamieniem węgielnym nowoczesnej produkcji i stanowi podstawę kształtowania różnorodnych gałęzi przemysłu. Ten obszerny przewodnik omawia różne metody odlewania, odkrywa zasady ich działania i bada szerokie zakresy zastosowań, które czynią je integralną częścią produkcji.

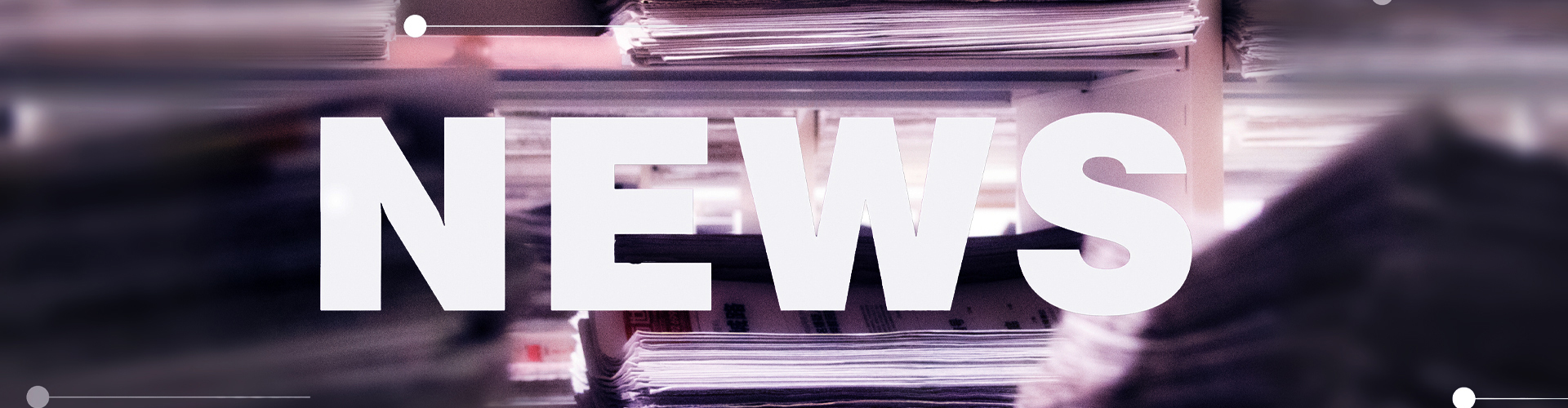

1. Odlewanie piasku

Zasada działania:

Prostota odlewania w piasku polega na tworzeniu form z piasku. Proces ten polega na uformowaniu wzoru, złożeniu formy i ostrożnym wlaniu stopionego metalu do wnęki.

Zakres zastosowania:

Wszechstronność jest cechą charakterystyczną odlewów piaskowych. Nadaje się do metali żelaznych i nieżelaznych, doskonale nadaje się do wytwarzania skomplikowanych kształtów i ułatwia serie produkcyjne na dużą skalę.

Zalety:

Niski koszt: Piasek jest materiałem powszechnie występującym i niedrogim.

Wszechstronność: Nadaje się do różnych metali i skomplikowanych projektów.

Produkcja na dużą skalę: Idealny do produkcji masowej.

Wady:

Wykończenie powierzchni: Wykończenie powierzchni może być szorstkie w porównaniu z innymi metodami.

Tolerancja: Tolerancje mogą nie być tak wąskie, jak w przypadku metod precyzyjnych.

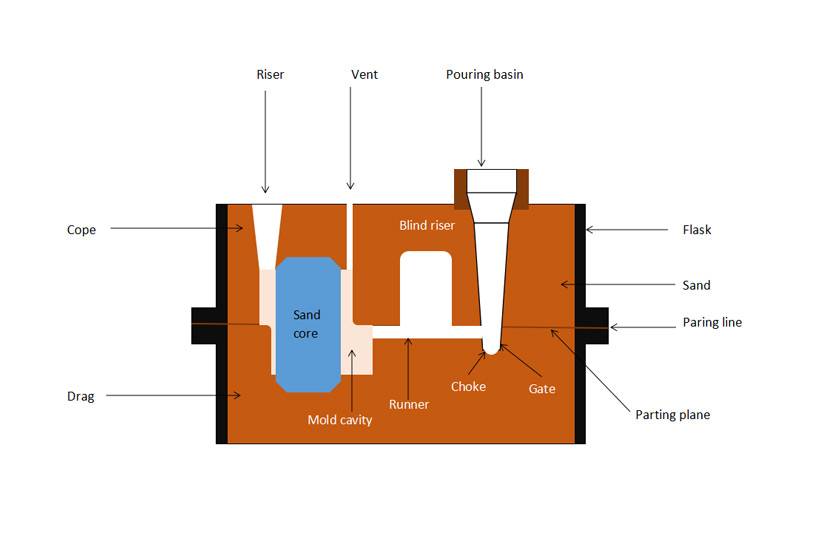

2. Casting inwestycyjny

Zasada działania:

Odlewanie metodą traconego wosku polega na utworzeniu wzoru wosku, pokryciu go ceramiczną powłoką i stopieniu wosku w celu utworzenia wnęki dla metalu.

Zakres zastosowania:

Znane w przemyśle lotniczym i jubilerskim, odlewy inwestycyjne są cenione za precyzję i zdolność do odtwarzania skomplikowanych szczegółów.

Zalety:

Wysoka precyzja: doskonała do skomplikowanych projektów i drobnych szczegółów.

Gładkie wykończenie powierzchni: Tworzy odlewy przy minimalnej obróbce końcowej.

Wszechstronność: Możliwość odlewania różnych metali.

Wady:

Koszt: wyższy koszt w porównaniu z niektórymi innymi metodami.

Tempo produkcji: Wolniejsze w porównaniu do niektórych technik wysokonakładowych.

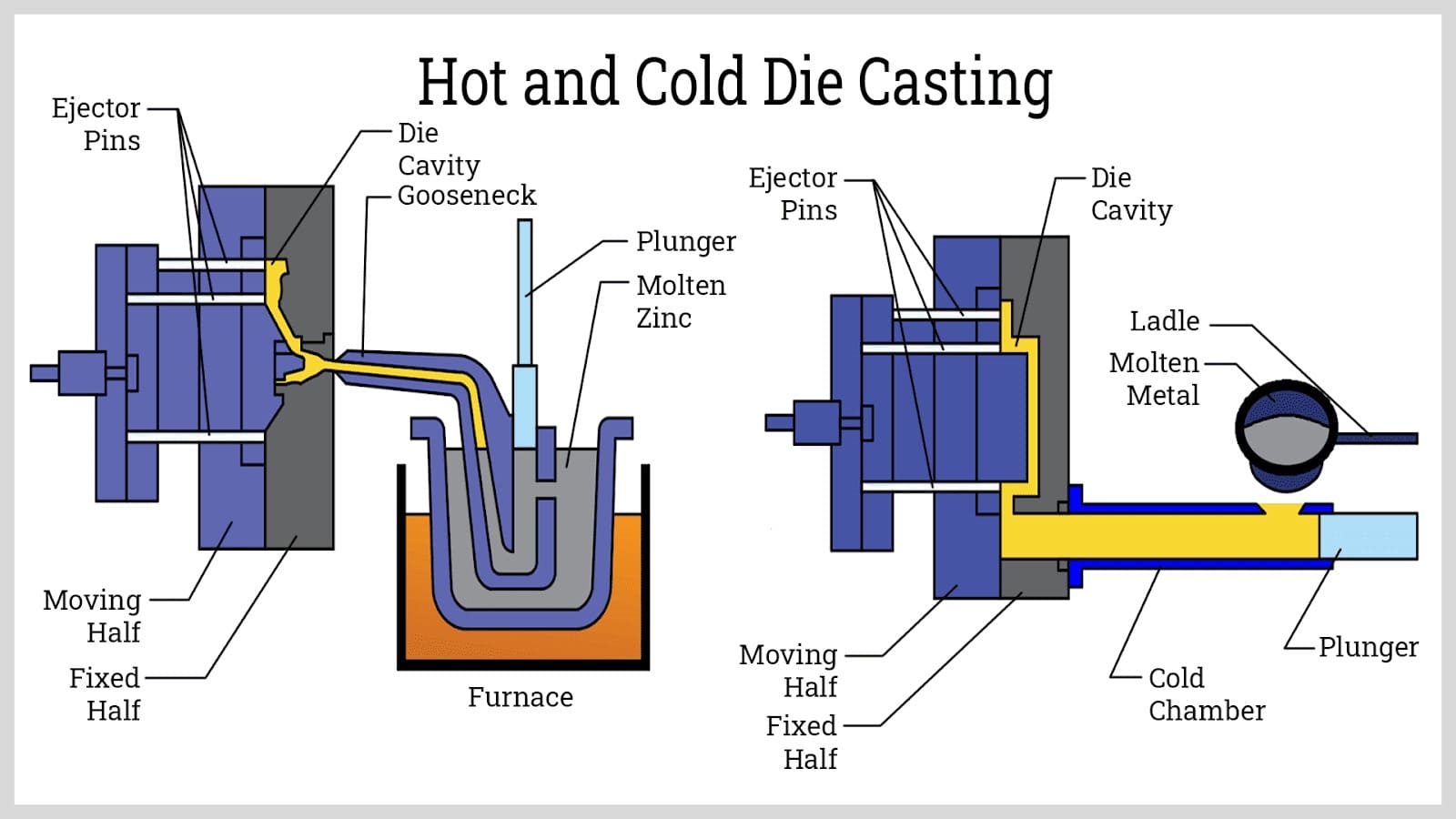

3. Odlewanie ciśnieniowe

Zasada działania:

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do stalowej formy pod wysokim ciśnieniem, zapewniając szybkie zestalenie i produkcję precyzyjnych części.

Zakres zastosowania:

Odlewy ciśnieniowe, szeroko stosowane w przemyśle motoryzacyjnym i elektronicznym, idealnie nadają się do masowej produkcji złożonych komponentów.

Zalety:

Wysoka wydajność produkcji: Krótkie czasy cykli w przypadku produkcji masowej.

Złożone kształty: dobrze nadają się do skomplikowanych i złożonych projektów.

Dokładność wymiarowa: Wysoka precyzja i wąskie tolerancje.

Wady:

Koszt oprzyrządowania: Początkowy koszt oprzyrządowania może być wysoki.

Ograniczenia materiałowe: Ograniczone do niektórych rodzajów metali.

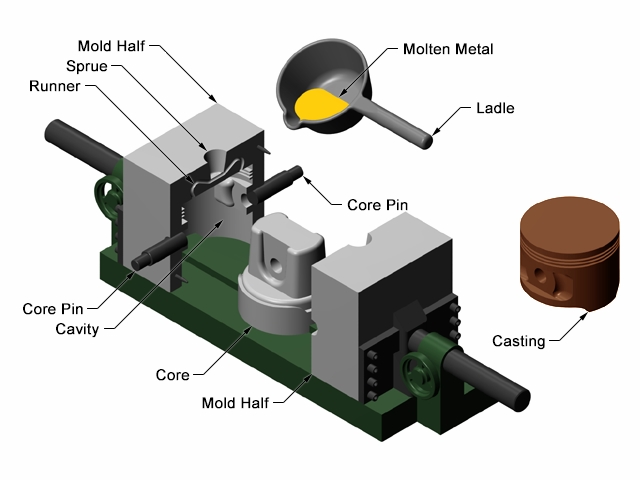

4. Trwałe odlewanie form

Zasada działania:

Odlewanie w formie trwałej wykorzystuje formy metalowe wielokrotnego użytku i może być odlewane grawitacyjnie lub niskociśnieniowo, co zapewnia elastyczność w wyborze techniki.

Zakres zastosowania:

Koncentrując się na dokładności wymiarowej, jest szeroko stosowany do odlewania stopów aluminium i miedzi.

Zalety:

Dokładność wymiarowa: dobrze nadaje się do części o wąskich tolerancjach.

Wielokrotne użycie: Formy mogą być używane wielokrotnie.

Opłacalność: Niższe koszty oprzyrządowania w porównaniu z niektórymi metodami.

Wady:

Złożoność: ograniczona do mniej skomplikowanych projektów w porównaniu z innymi metodami.

Ograniczenia materiałowe: Najlepiej nadaje się do niektórych metali.

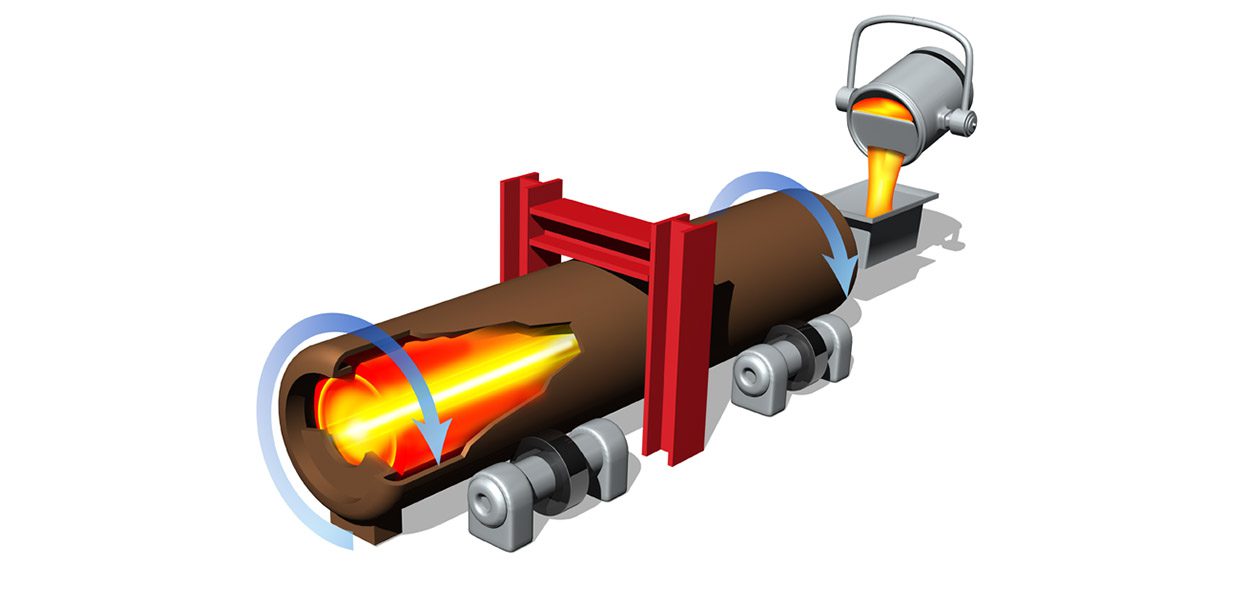

5. Odlewanie odśrodkowe

Zasada działania:

Odlewanie odśrodkowe polega na wlewaniu stopionego metalu do obracającej się formy, zapewniając równomierne rozprowadzenie odlewów cylindrycznych lub dyskowych.

Zakres zastosowania:

Idealny do tworzenia jednorodnych i wolnych od defektów odlewów, powszechnie stosowanych do rur, rurek i elementów rotacyjnie symetrycznych.

Zalety:

Jakość: Jednorodne i wolne od wad odlewy.

Ekonomiczne: wydajne w przypadku niektórych kształtów i rozmiarów.

Oszczędność materiału: Minimalizuje straty materiału.

Wady:

Ograniczone kształty: ograniczone do części obrotowo symetrycznych.

Koszt sprzętu: Może być wymagany sprzęt specjalistyczny.

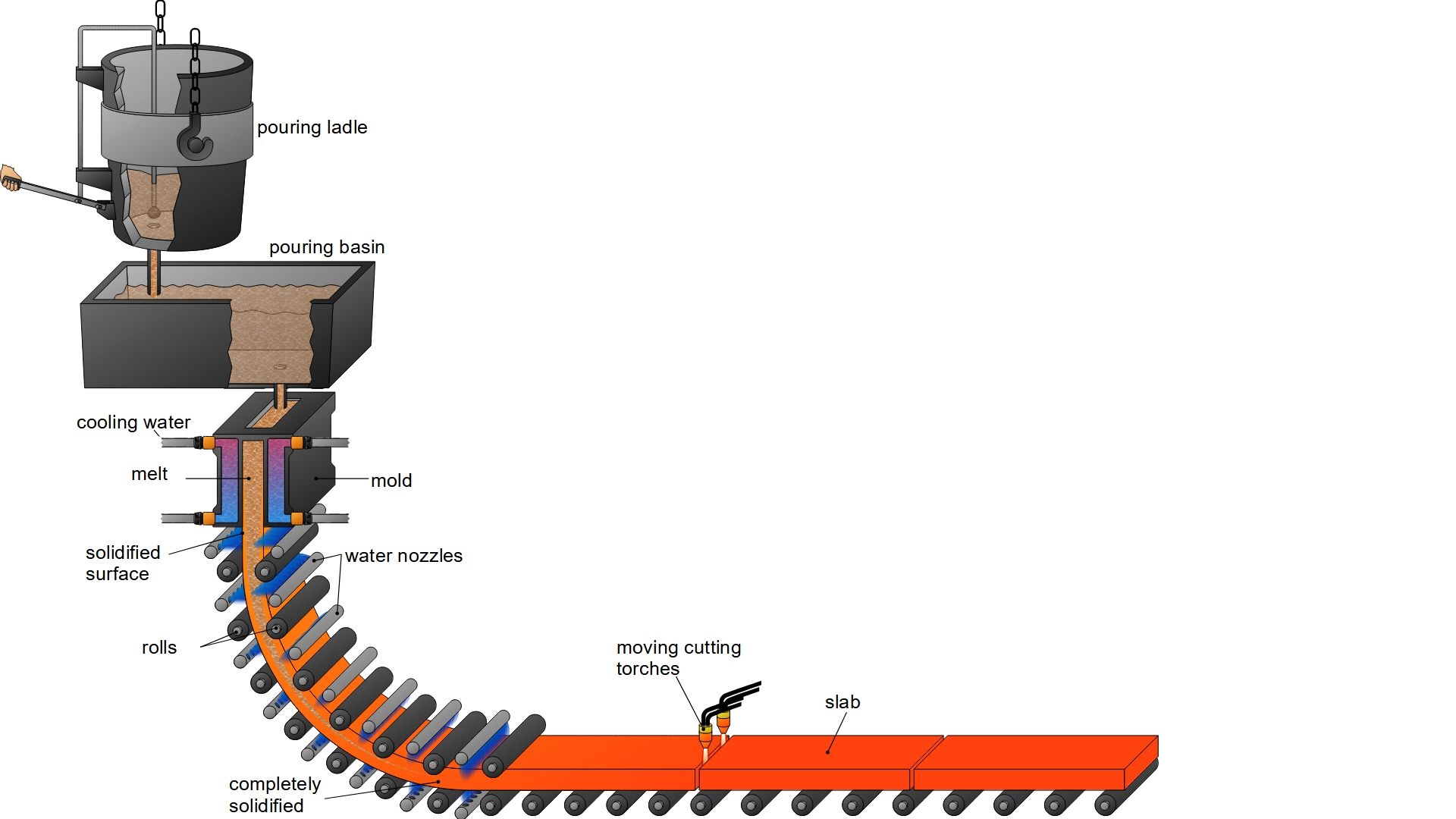

6. Ciągłe odlewanie

Zasada działania:

Odlewanie ciągłe polega na ciągłym wlewaniu stopionego metalu do form chłodzonych wodą, co pozwala na wydajne wytwarzanie długich metalowych kształtów.

Zakres zastosowania:

Szeroko stosowany do produkcji długich wyrobów metalowych, takich jak belki i płyty.

Zalety:

Wydajność: Ciągła i nieprzerwana produkcja.

Oszczędność materiału: Minimalizuje straty materiału.

Jakość: Jednolita struktura i ulepszone właściwości mechaniczne.

Wady:

Koszt początkowej konfiguracji: Wysoka początkowa inwestycja w sprzęt.

Ograniczone kształty: Nadaje się głównie do długich kształtów.

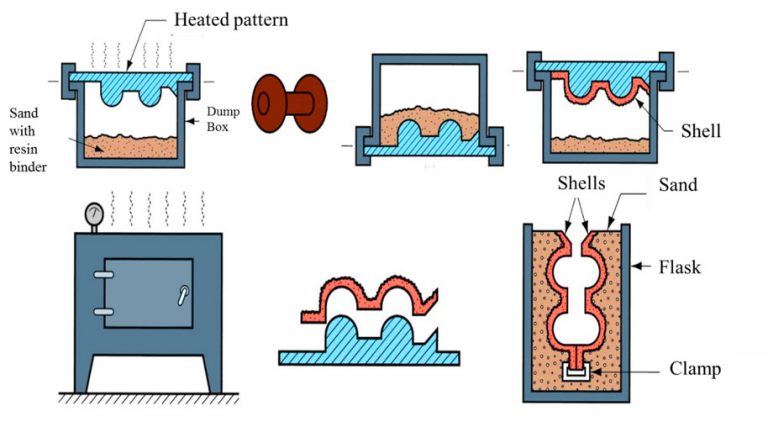

7. Formowanie skorupy

Zasada działania:

Formowanie skorupowe, podobne do odlewania w piasku, do tworzenia form wykorzystuje piasek pokryty żywicą. Proces polega na podgrzaniu skorupy w celu utworzenia solidnej formy.

Zakres zastosowania:

Branże poszukujące odlewów o wysokiej precyzji, takie jak motoryzacja i lotnictwo, czerpią korzyści z formowania skorupowego.

Zalety:

Precyzja: Dobra dokładność wymiarowa i wykończenie powierzchni.

Wysoka wydajność produkcji: Szybsza niż tradycyjne odlewanie piaskowe.

Wszechstronność: Nadaje się do różnych metali.

Wady:

Koszt sprzętu: początkowy koszt konfiguracji może być wyższy.

Odpady materiałowe: Niektóre odpady materiałowe w postaci skorupy.

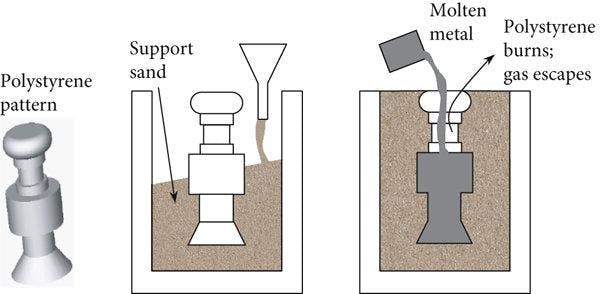

8. Odlewanie utraconej pianki

Zasada działania:

Odlewanie pianki traconej polega na utworzeniu wzoru pianki, pokryciu jej materiałem ogniotrwałym i wylaniu stopionego metalu w celu zastąpienia pianki.

Zakres zastosowania:

Idealny do skomplikowanych i złożonych części, powszechnie stosowanych w odlewniach i produkcji samochodów.

Zalety:

Złożone kształty: dobrze nadają się do skomplikowanych projektów.

Ograniczona obróbka: Wymagana minimalna obróbka po odlewie.

Wszechstronność: Może być stosowany do różnych metali.

Wady:

Koszt wzoru: Wzory piankowe mogą być kosztowne.

Wykończenie powierzchni: Może nie osiągnąć takiego samego wykończenia powierzchni jak metody precyzyjne.

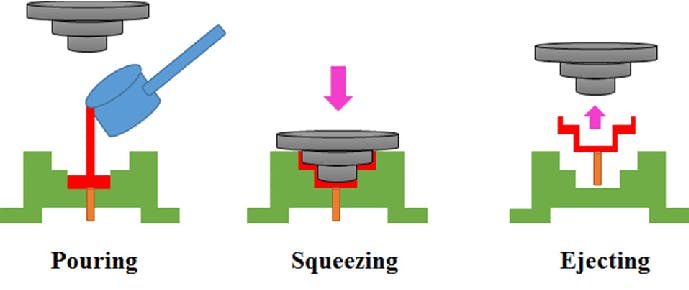

9. Wyciskanie odlewu

Zasada działania:

Odlewanie przez wyciskanie polega na wywieraniu nacisku na roztopiony metal podczas krzepnięcia, co poprawia właściwości mechaniczne odlewu.

Zakres zastosowania:

Branże wymagające komponentów o wysokiej wytrzymałości zwracają się w stronę odlewu wyciskanego ze względu na jego zdolność do poprawy właściwości mechanicznych.

Zalety:

Ulepszone właściwości: ulepszone właściwości mechaniczne.

Precyzja: Dobra dokładność wymiarowa.

Wszechstronność: Może być stosowany do różnych stopów.

Wady:

Złożoność: wymagany jest specjalistyczny sprzęt.

Ograniczenia materiałowe: Najlepiej nadaje się do określonych stopów.

Różnorodność metod odlewania metali zapewnia producentom możliwość wyboru techniki najbardziej odpowiedniej do ich specyficznych potrzeb. Każda metoda ma swoje unikalne zalety i wady, przez co decyzja jest wieloaspektowa i zależna od takich czynników, jak wielkość produkcji, złożoność części i wymagania materiałowe. Wraz z postępem technologii świat odlewów metalowych stale ewoluuje, obiecując jeszcze bardziej wydajne i precyzyjne metody kształtowania przyszłości produkcji.