Obróbka CNCto wyrafinowany, wieloetapowy proces, który wymaga ścisłego programowania, aby zapewnić, że wyniki obróbki są zarówno wydajne, jak i dokładne. Proces ten nie tylko składa się z szeregu podstawowych kroków, ale także wymaga elastycznych dostosowań w oparciu o charakterystykę konkretnych części w celu poprawy dokładności obróbki i optymalizacji opłacalności.

1. Projekt programowania CNC

Projektowanie oprogramowania CNC, jako punkt wyjścia procesu obróbki CNC, polega na przekształceniu pomysłów zawartych w rysunkach projektowych w sekwencję instrukcji, które mogą być bezpośrednio interpretowane i wykonywane przez obrabiarkę CNC. Etap ten wymaga starannego doboru typów narzędzi, ustawienia układów współrzędnych przedmiotu obrabianego i parametrów procesu oraz precyzyjnego zaplanowania pozycji początkowej i końcowej narzędzi, a wszystko po to, aby proces obróbki CNC był zarówno dokładny, jak i wydajny.

2. Konfiguracja i debugowanie obrabiarki

Następnie następuje etap szczegółowej konfiguracji i debugowania obrabiarki CNC. Obejmuje to dostosowanie parametrów systemu CNC, kalibrację układów współrzędnych obrabiarek, ustawienie kompensacji narzędzia, stabilizację mocowania przedmiotu obrabianego oraz konfigurację niezbędnego sprzętu pomocniczego. Dokładna konfiguracja obrabiarki jest kluczem do zapewnienia dokładnego wykonania instrukcji programowania, a tym samym osiągnięcia wysokiej jakości i wydajnościObróbka CNC.

3. Realizacja procesu obróbki

Operacja obróbki jest podstawowym ogniwem całego procesu obróbki CNC. Polega na sprawdzeniu stanu pracy obrabiarki, wstępnej regulacji i pomiarze narzędzia, wgraniu i uruchomieniu programu oraz ciągłym monitorowaniu i korygowaniu stanu obróbki w trakcie obróbki. W tym procesie bardzo ważne jest utrzymanie środowiska przetwarzania w czystości oraz utrzymanie stabilnej prędkości skrawania i posuwu, które są niezbędnymi czynnikami zapewniającymi jakość i wydajność przetwarzania.

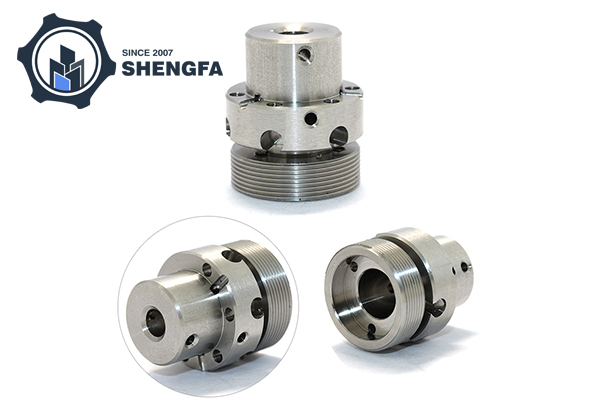

4. Kontrola jakości gotowego produktu

KoniecObróbka CNCto rygorystyczny etap kontroli jakości. Etap ten obejmuje kompleksową kontrolę wyglądu gotowego produktu pod względem wielkości, tolerancji kształtu i położenia, chropowatości powierzchni, składu materiału i właściwości mechanicznych. Dzięki zastosowaniu precyzyjnych przyrządów pomiarowych, takich jak mikrometry, wysokościomierze, projektory i testery twardości, mamy pewność, że każdy przetworzony produkt spełnia ustalone standardy jakości, osiągając w ten sposób cel produkcyjny o wysokim współczynniku przepustowości.